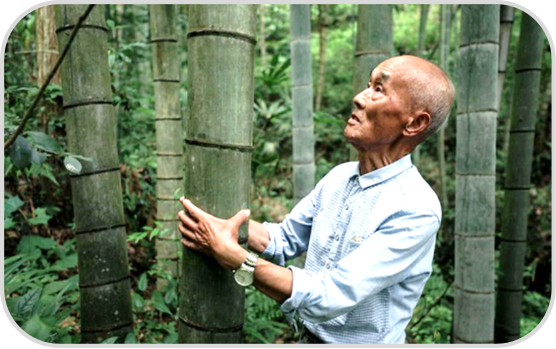

1. የቀርከሃ ምርጫ

ከ4-6 አመት እድሜ ያለው የቀርከሃ ምርጫ.

2. የቀርከሃ መከር

የተመረጠውን ቀርከሃ ወደ ታች መቁረጥ.

3. መጓጓዣ

የቀርከሃውን ከጫካ ወደ ፋብሪካችን ማጓጓዝ።

4. የቀርከሃ መቁረጥ

እንደ ዲያሜትራቸው በተወሰነ ርዝመት ውስጥ የቀርከሃውን መቁረጥ.

5. የቀርከሃ መሰንጠቅ

የቀርከሃ ምሰሶዎችን ወደ ሰቆች መከፋፈል።

6. ሻካራ እቅድ ማውጣት

የቀርከሃ ቁርጥራጮቹን በማሽን ማቀድ።

7. ካርቦን መጨመር

በካርቦንዳይዜሽን ምድጃ ውስጥ, በከፍተኛ ሙቀት እና ከፍተኛ ግፊት ባክቴሪያን, ትል እንቁላልን እና ስኳርን ለማስወገድ, እንዲሁም የቀርከሃውን ጠንካራ ያደርገዋል.

8. የቀርከሃ ስትሪፕ ማድረቅ

በ 8% ~ 12% መካከል ያለውን የእርጥበት መጠን ለመቆጣጠር የቀርከሃ ንጣፎችን ማድረቅ.

9. የቀርከሃ ስትሪፕ ማበጠር

ሰቆች ለስላሳ እንዲሆኑ በዚህ ማሽን የተወለወለ።

10. የማሽን ቀለም ምደባ

የእያንዳንዱ የቀርከሃ ሰሌዳ ቀለም ወጥነት ያለው መሆኑን ለማረጋገጥ የቀለም መልቀሚያ ማሽንን በመጠቀም የቀርከሃ ንጣፎችን ለመከፋፈል።

11. በእጅ ቀለም ምደባ

እያንዳንዱ የቀርከሃ ቦርድ ጥራት ለማረጋገጥ እንዲቻል, እንደገና በእጅ ቀለም ምደባ ይወስዳል.

12. የቀርከሃ ፕሊውድን መጫን

የቀርከሃ ፕላስሲንግ (ቦርድ) ወደ ጭረቶች በመጫን.

13. እንዲያርፍ (የጤና እንክብካቤ)

ሙቅ ከተጫነ በኋላ, ፕሉድ ለማረፍ የተወሰነ ጊዜ ያስፈልገዋል.ይህ እርምጃ ወሳኝ ነው።በቂ የማከማቻ (እረፍት) ጊዜ የቀርከሃ ምርቶች እንዳይሰነጠቁ ይከላከላል.አስማት ሂደት ነው።

14. የቀርከሃ ፓሊውድ መቁረጥ

የቀርከሃ ቦርዱን በተለያዩ ምርቶች እና የተለያዩ አጠቃቀሞች መሰረት በተለያየ መጠን መቁረጥ.

15. የ CNC ማሽን

በCNC ማሽን፣ በኮምፒዩተር ሥዕሎች መሠረት ምርቶችን በተለያዩ ቅርጾች መሥራት።

16. መሰብሰብ

ብዙ ሰራተኞቻችን ቢያንስ ለ 5 ዓመታት የቀርከሃ ምርት የማቀነባበር ልምድ ያላቸው እና ይህም ቅልጥፍናን እና ጥራትን ማረጋገጥ ይችላል።

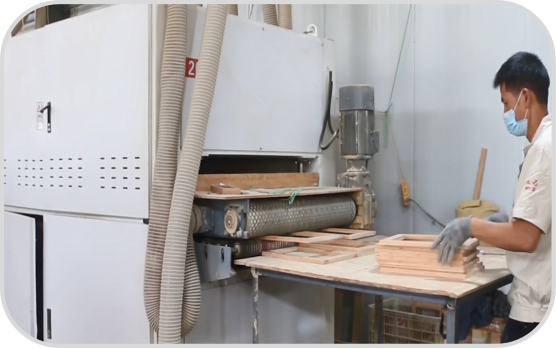

17. ማሽን ማጠሪያ

የምርቱን ገጽታ ለስላሳ ለማድረግ በመጀመሪያ ማጥረግ የሚከናወነው በማሽን ነው።

18. የእጅ ማጠር

የምርቱን ጥራት ለማረጋገጥ ሁለተኛ ማጠሪያ በእጅ ነው.

19. ሌዘር LOGO

በዚህ ማሽን, በምርቶቹ ላይ የራስዎን የምርት አርማ ማበጀት ይችላሉ.

20. መቀባት

ትዕዛዝዎ በፍጥነት እና በጥራት መጠናቀቁን ለማረጋገጥ 4 አውቶማቲክ የቀለም መስመሮች አሉን።

21. የጥራት ቁጥጥር

የጥራት ቁጥጥር ምርቶቹ ከተጠናቀቁ በኋላ ብቻ ሳይሆን በአጠቃላይ የምርት ሂደቶች ውስጥም ጭምር ነው.